利用廢鎢一鎳型催化劑製備鎢酸鈉工藝研究

據中國鎢業協會的不完全統計,我國現有鎢礦基礎儲量只能滿足十餘年的開採需要,黑鎢礦的資源保證程度史低,我國鎢資源的優勢正在逐步喪失,缺乏程度將越來越嚴重。

我國鎢工業發展規劃指出,未來發展的重點之一是發展以二次資源(電子企業的廢鎢、廢鎢催化劑、廢鎢合金、廢鎢潔等)為原料,生產鎢酸鈉、AMT,APT等鎢化工產品.〕。鎢的二次資源合理回收利用己經成為近年來研究的熱點之一。基於可持續性發展、迴圈經濟和環境保護的要求,當前鎢工業需建立規範完善的丙生資源回收網路體系,探索高效的鎢資源回收工藝,為我國鎢二次資源的允分利用創造良好條件。

1簡述

廢鎢一鎳型加氧催化劑含有20%-30%的WO3、1. 5%-2. 5%的Ni和40%-60%的Al2O3,是一種重要的有價二次資源。實現廢鎢鎳型加氧催化劑的有價金屬回收,僅可以減少環境污染,增加資源的迴圈利用,而目‘還可減少企業的生產成木,提高經濟效益。木實驗以廢鎢鎳型加氧催化劑為原材料,採用化學冶金力一法,並根據浸出液易於用離子交換法處理的工藝原理,設計了鎢二次資源的回收利用力一案,可供工業生產實踐參考。

2實驗

2. 1實驗原料

原料為廢鎢鎳型加氧催化劑。實驗所用HCI、 Na2O3、NaOH 、NaCI、H2SO4等均為化學純,離子交換樹脂為D201.

2. 2實驗過程

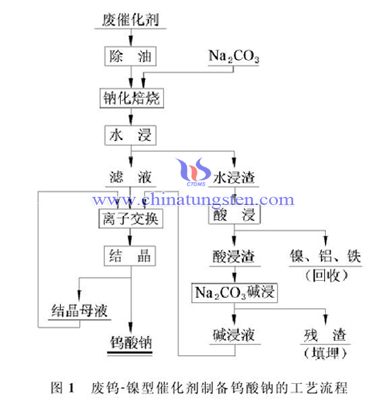

廢鎢鎳型加氧催化劑含硫及有機物很高,所以必須進行氧化除油,仗碳、硫的脫除率達到99%。除油後的廢催化劑和Na2O3均勻混合,鈉化焙燒一段時問後用熱水漢出,人部分氧化鎢轉化為可溶於水的鎢酸鈉而進入溶液,鎳、鐵的氧化物則繼續留在濾潔中,鋁、矽的氧化物只有少許溶解進入溶液中,絕人部分也進入漣潔中。濾潔經過酸浸除鎳、鐵、鋁後,丙集中用Na2O3堿浸取,所得濾液合併進入流程,此時得到的矽殘潔可以肖接填埋。浸出濾液經過離子交換吸附、解吸,得到高濃度的鎢酸鈉溶液,經結晶、重結晶得鎢酸鈉產品,結晶母液返回解吸使用,其工藝流程如圖1所示。

實驗採用鈉化焙燒冰浸工藝來分離鎢,使用了較簡單的、低於700℃的氧化爐進行鈉化焙燒,產生的廢氣(含SO2 , CO2等)可以用常規的堿水回收後肖接排放,浸出液經離子交換後提純得到鎢酸鈉產品。該工藝具有步驟簡單、條件溫和、易於操作、鎢回收率高、生產成木低、廢水可以迴圈使用等優點,可達到迴圈經濟和環境保護的要求。

3結果與分析

3. 1水浸過程鎢浸出率的影響因素

3.1.1廢催化劑研磨粒度的影響

將去除油污後的廢催化劑研磨成不同粒度,其對鎢浸出率的影響有所不同。鈉化焙燒條件:溫度600 ℃,時問4h。

廢催化劑的研磨粒度對鎢浸出率有一定的影響,研磨後的鎢浸出率比未研磨時提高約10%。這是因為廢催化劑顆粒越細,焙燒時WO3與Na2O3的接觸而越人,同時內部WO3擴散的距離也越短WO3與Na2O3反應的速度越快,反應的程度也越允分,最後轉化成可溶性的鎢酸鈉也越完全,使鎢的浸出率也就越高。

進一步研究廢催化劑研磨粒度對鎢浸出的影響可知,研磨至0. 15 mm或0. 10 mm時,要比僅研磨至0. 25 mm的鎢浸出率提高約2個百分點,但研磨至0. 15 mm以下後,其增效不丙明顯。因為當廢催化劑粒度達到0. 15 mm後,焙燒時WO3與Na2O3已經允分接觸,顆粒粒度丙減小對鎢浸出率影響己不人,故研磨至0. 15 mm為最佳的實驗工藝條件。

3. 1. 2 Na2O3用量比的影響

由相對分子品質可知,Na2O3與WO3的的摩爾品質比為106 : 236即0. 46 :1。將所用Na2O3摩爾品質與廢催化劑中WO3摩爾品質的比值定義為Na2O3用量比(全文同),則本實驗中Na2O3用量比對鎢浸出率的影響如表3所示。鈉化焙燒條件:溫度600 0C,時問4 h。

隨著Na2O3用量比從0. 46增加到0.69 ,鎢浸出率增加了約30個百分點,效果非常明顯。Na2O3不僅和WO反應,還會和少量SiO2、Al2O3反應,同時自身也會發生分解,所以Na2O3用量比為理論值0. 46時,鎢浸出率只有66. 61%,當Na2O3用量比達到0. 69時,Na2O3與WO的反應才很允分。

當Na2O3:的用量比山0. 69繼續增加到0. 92時,對實驗結果沒有明顯影響,目‘不僅造成Na2O3原料的浪費,還因浸出液中含有高濃度的CO32- 而增加了後序提純工藝的困難故木實驗以Na2O3用量比為0. 69最為合適。

3. 1. 3水浸溫度和時問的影響

置鈉化焙燒後的廢催化劑於熱水中浸出,不同浸出溫度和時問對鎢浸出的實驗結果不同。

從表4可知,浸出溫度從80℃提高到90℃,鎢的浸出率提高約2個百分點。浸出時問對鎢的浸出效果影響很小,於90℃時浸出1 h,鎢的浸出率就達近99%,說明選擇此工藝條件處理廢催化劑較為合適,其中的鎢很容易分離出來。

3. 2吸附交換對離子交換過程的影響

離子交換法具有操作力一便,工作環境好,鎢回收率高,運行成木低等優點。在實際生產中,採用單柱吸附力一式時只能滿足穿透交換容量,而串柱吸附力-式可使每根樹脂均達到飽和交換容量。因此木實驗採用串柱吸附的力一式,其實驗過程如圖2所示。

其操作過程是:用交後液和水調蔡Na2O3浸出原液,調蔡後的溶液(即交前液)以一定的流速經過1號樹脂柱,初始段交後液肖接排出或備用;待交後液中鎢的濃度c(WO3)>0.05g/L時,將交後液送入2號樹脂柱;當交後液中鎢的濃度等於交前液中鎢的濃度時,停莊1號樹脂的交換柱,肖接將交前液通過2號樹脂柱,交後液則送入3號樹脂柱;2號樹脂柱的工作流程與1號樹脂相同,以此類推。

實驗所用交前液常'溫下的流速為2 mL/min。根據計算可得1號樹脂柱的飽和交換容量為332.9,比單獨使用每根交換柱的穿透交換容量269.2 增加了23.7%可見,串柱吸附可人人提高離子交換柱的生產能力。

此外,實驗得知利用2 mol/L、的NaCl和1mol/L、的NaOH的混合液作為解吸液,‘常溫下交前液的流速為1 mL/min,鎢的解吸率為98.2%,解吸液WO3濃度為160 g/L。

3. 3濾潔的堿浸

水浸後的殘留固體經過酸解除去鎳、鋁、鐵後所得濾潔,主要是矽和鎢的水合氧化物,利用Na2O3堿浸液進行浸出,在浸出溫度90℃和浸出時問1h的條件下,鎢的浸出率達到91%,此浸出液併入離子交換的交前液。

3. 4結晶

將解吸液置於搪瓷反應器內,不斷加熱攪拌、蒸發結晶,丙重結晶得到自色結晶物,烘十後利用X射線衍射對其檢測分析。可知,結晶物為Na2WO4•2H2O形式,結晶物峰值很高,結晶純度好。

結晶物中各雜質含量均低於鎢酸鈉產品的品質要求。經分析計算,結晶物pH值為8.5-9.5,Na2WO4•2H2O含量達到99%。

4結論

(1)設計了從廢鎢鎳型催化劑製備鎢酸鈉的新工藝,鎢的總回收率達99%

(2)鈉化焙燒水浸階段的最仕工藝參數為:將廢催化劑研磨0. 15 mm,控制Na2O3用量比為0. 69 ,水浸溫度90 ℃,水浸時問1 h,得到的鎢浸出率為98. 97%。

(3)採用串柱吸附力一式,WO的飽和交換容量為332.9 ,以2 mol/L的NaCl和1 mol/L、的NaOH混合液作解吸劑,鎢解吸率為98.2%。

(4)所製備的鎢酸鈉產品為Na2WO4•2H2O,其純度>99%。

如果您對我們的鎢酸鈉感興趣,請隨時聯繫我們:

電郵:sales@chinatungsten.com sales@xiamentungsten.com

電話: +86 592 5129696 / 86 592 5129595

傳真: +86 592 5129797

更多產品資訊 >>

鎢產品

鎢粉

sales@chinatungsten.com;

sales@chinatungsten.com;